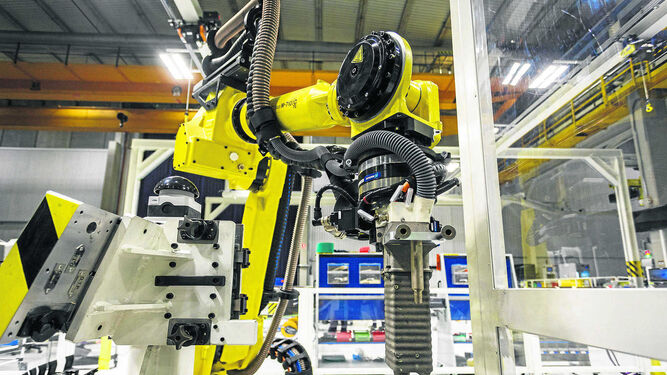

"El negocio de Airbus es fabricar aviones, no robots, pero sabemos lo que necesitamos y lo hemos construido a medida. Este es el primer robot con sello Airbus". Quien lo dice es Juan Francisco García, el experto en automatización de Airbus Puerto Real y autor intelectual de esta idea, la punta de un equipo amplio que ha logrado un nuevo hito en la factoría gaditana: implantar la automatización en la línea de montaje del avión A320, el modelo de pasillo único más vendido de la historia.

El robot de Juanfran, como lo llama ya la plantilla, es único porque es la primera vez que el consorcio aeronáutico hace algo similar. De hecho, factorías alemanas y francesas del grupo ya lo han pedido. Será exportado al mundo desde Puerto Real. Y ese orgullo se nota en las caras de todos cuantos han tenido algo que ver, desde el operario de menos nivel hasta el propio director, Antonio Rueda. El responsable de la planta ofreció todos los detalles en rueda de prensa.

Eduardo Nowel, responsable del área de producción del A320 en Puerto Real, explicó ayer que en menos de seis meses han logrado transformar por completo una línea de montaje y una forma de trabajar, incluyendo útiles, materiales y diseños de un avión que tenía ya 30 años. Y lo han logrado. "Lo hemos transformado y ahora tres de las siete líneas son totalmente automáticas". Claro que también las personas han tenido que cambiar una forma de trabajar de hace tres décadas. "La formación ha sido fundamental. Un 80% de los que estamos en esta línea somos ahora polivalentes, podemos hacer cualquier trabajo", dice.

Lo secunda Patricia Angerís, una de las operarias del A320. "Estamos dispuestos a asumir todos los retos y dificultades. Esto ha sido un cambio grande porque llevábamos mucho tiempo acostumbrados a lo manual. Pero hay que adaptarse, porque es el futuro mejor para todos nosotros".

Juan José Troya, del equipo de Logística en la planta, incorpora otro dato. "Aplicamos el término cirujano: que el operario lo tenga todo a mano, individualizado para cada uno. Así evitamos movimientos a buscar materiales para optimizar tiempos, que es lo más importante, junto con las personas y su compromiso".

Eva María Brioso forma parte del equipo de Ingeniería de Diseño. Explica que para llevar a buen puerto este proyecto "fue necesario mirar al futuro, buscar el mejor diseño para buscar los mejores aviones en el mercado emergente. Traer a Puerto Real un nuevo concepto del A320 con nuevas tecnologías, nuevos remaches, nuevas máquinas y diseños fue un proyecto muy ambicioso que tomamos como un compromiso y un reto para el futuro". Y, por último, Desiré Guzmán, responsable del departamento de tecnologías de fabricación, da con otra de las claves: "Esta nueva línea es un ejemplo más de algo que se ha hecho en Puerto Real con éxito y en tiempo récord, por el gran equipo especializado que tenemos".

Los timones en los que trabajará este robot viajarán a Getafe, donde se ensamblará al estabilizador horizontal (HTP) del A320 y, de ahí, a la línea de montaje final (FAL) de Toulouse, en Francia.

Comentar

0 Comentarios

Más comentarios